Marc Glasser – Rolledalloys; Temperance, Michigan, EUAA escolha e o processamento de ligas resistentes ao calor sempre levantam questões metalúrgicas. Vamos fornecer algumas respostas.

Como metalúrgico, muitas vezes me pedem assistência em questões metalúrgicas relacionadas a produtos e seleção de liga. Aqui estão as perguntas mais frequentes e um guia para responder a essas perguntas.

https://www.grefortec.com.br/equipamentos/servicos/pecas-de-reposicao/

Qual é a melhor liga para usar na minha nova aplicação?

A melhor escolha de liga depende de muitos fatores, incluindo temperatura máxima do metal, atmosfera, Severidade do ciclo térmico, processos pretendidos e Frequência esperada de uso.

Nas instalações de tratamento térmico, 871°C seria a primeira temperatura crítica. Operações como recozimento e endurecimento neutro de aços carbono são realizadas principalmente em temperaturas inferiores a 871°c. As atmosferas para esses processos incluem ar, gás inerte ou gás endotérmico de baixo potencial que corresponde ao teor de carbono na liga que está sendo tratada termicamente.

Para ambientes de ar e gás inerte, os aços inoxidáveis, incluindo 309, 310 e 253MA, seriam preferidos por causado custo relativamente baixo. No caso de endurecimento neutro em um ambiente endotérmico com baixo potencial de carbono, uma liga com pelo menos 35% de níquel seria preferida para resistir à cementação, uma vez que o teor de carbono da liga seria sensivelmente menor do que o aço que está sendo tratado termicamente. Os aços inoxidáveis não resistem à difusão de carbono e rapidamente se tornam quebradiços e quebram.

Os aços inoxidáveis estão sujeitos a fragilização na fase sigma ao longo do tempo entre 594°c e 871°c. À temperatura ambiente, uma peça quebradiça pode se partir no impacto e uma empilhadeira. A têmpera líquida tem o potencial de causar rachaduras assim que a fase sigma se formar. Por esse motivo, uma liga com maior teor de níquel deve ser usada para dispositivos que entrarão em uma têmpera líquida. No caso da planicidade ser crítica, um material com maior resistência afluência ou fusão deve ser considerado.

A nitretação é realizada bem abaixo de 871°c. Apesar disso, os aços inoxidáveis não são adequados para nenhuma operação de nitretação, porque não resistem efetivamente à nitretação. Uma liga com pelo menos 35% de níquel seria necessária aqui. As opções mais comuns seriam RA330ou 600. As ligas 601 e X também podem ser usadas.

Em temperaturas de 871-982°c, a força de fluência e a resistência às atmosferas tornam-se os principais fatores. 309, 310 e RA330 exibem força de fluência utilizável a cerca de 982°c. O 253MA possui força de fluência utilizável bem acima de 982°c. As ligas de níquel 600, 601 RA333,602CA, HR120, Haynes 214 e peças fundidas resistentes ao calor têm resistência à fluência utilizável de até 982°c e, em alguns casos, além.

Todas essas ligas podem ser usadas em ambientes inertes ou a ar a 982°c. A cementação é tipicamente realizada entre 871 e927°c. É necessário um mínimo de 35% de níquel para resistência a cementação. RA330 e 600 são as ligas calandradas mais usadas. As ligas 601 e X são às vezes usadas em aplicações de cementação. As peças fundidas com alto níquel podem ser usadas para dispositivos quando a linearidade é crítica, mas expostas ao alto carbono, elas são quebradiças e suscetíveis a rachaduras, principalmente quando sujeitas a têmpera por água.

E quanto a temperaturas acima de 982°c?

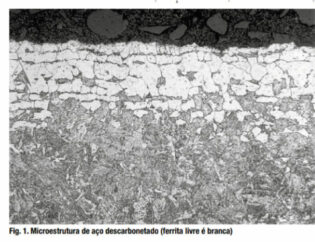

Aços inoxidáveis e ligas de níquel são recozidos e aços Inoxidáveis são endurecidos acima de 982°c. Dispositivos e Os fornos para essas operações exigirão ligas com resistência à fluência utilizável acima de 982°c. Essas ligas incluem peças fundidas 601, RA333, 602CA e alto níquel (Fig. 1).

Ocasionalmente, ligas como HR120 e Haynes 214 também podem ser usadas. Todas essas graduações em níquel calandrado resistem à têmpera repetida em líquidos, embora seja esperado que eles mostrem alguma distorção. Todas essas ligas também devem apresentar resistência à cementação.

Um aço inoxidável, 253MA, possui resistência à Oxidação até 1093°C e resistência a fluência utilizável até 1150°C. Diferentemente das ligas de níquel, o 253MA não apresenta resistência a cementação, e seu limite de oxidação diminui na presença de vapor de água. É adequado em ambientes apenas com ar a 1093°C em atmosferas inertes a 1150°C, todas as superfícies metálicas devem estar em Atmosferas inertes, não apenas nas superfícies internas.

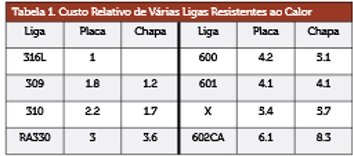

Essas ligas de níquel caras são economicamente viáveis?

Os custos relativos dos vários materiais de placa e chapa são Mostrados na Tabela 1(base Maio 2019). A Placa 316L de aço Inoxidável é usada como linha de base. Todas as outras ligas terão uma proporção que reflete seu preço em comparação com a chapa de 316L. O material com uma proporção de 3 é três vezes o custo da chapa de 316L. A tabela é apenas para comparação e estimativa.

Custos versos os benefícios devem ser considerados caso a caso. Um bom exemplo é decidir entre tubos radiantes fundidos ou calandrados. A experiência mostra que um tubo radiante de três pernas a partir de um tubo fundido com parede de 3/8 polegadas dura em média quatro anos. Por um custo aproximado de 40%, a mesma configuração de tubo pode ser fabricada a partir de uma folha de 602CA com parede com apenas 1/8 de polegada de espessura e dura quase nove anos.

Essa vida adicional mais do que compensa o custo inicial adicional do material calandrado. Além disso, a semana de tempo perdido para substituição de tubos pode valer muito mais em receita adicional. As economias gerais ao longo da vida útil do tubo são bastante significativas se uma organização puder esperar de 8 a 9 anos para realizar toda a economia. Um caso semelhante pode ser feito para a substituição de mufla de forno continuo por uma liga 602CA.

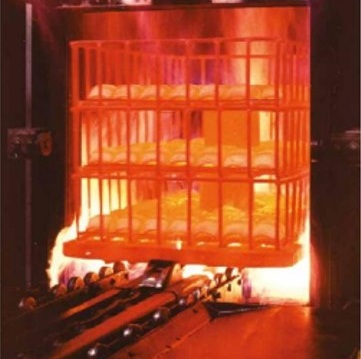

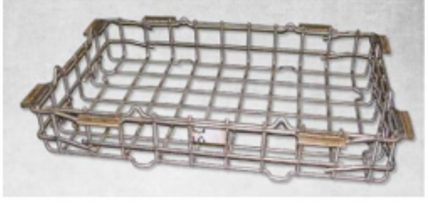

Outra aplicação significativa são os dispositivos soldados (Fig.2) em vez de fundidos. Algumas das grades em RA330 Distorcerão após uso prolongado e contínuo. As grades fundidas não entortam. Elas vão começar a rachar em algum Momento. Com base nos custos dos componentes, pode não haver justificativa para mudar para soldado. Se uma grade soldada mais leve puder ser usada e puder suportar uma peça extragrande ou mais de uma peça grande e ainda assim estiver dentro do limite de capacidade de forno, no entanto melhorias significativas na produtividade poderão ser feitas porque agora você está usando mais os BTUs do forno para aquecer mais peças em vez de dispositivos. Essas economias podem ser significativas.

Como soldo essas ligas entre si e com outras ligas?

Informações sobre soldagem podem ser encontradas nos sites dos fornecedores, produtores e distribuidores de metais especiais. Existem algumas combinações exclusivas de soldagem nas quais a orientação não é facilmente encontrada. Dois desses casos são a soldagem de ligas resistentes ao calor em aços carbono e soldagem de ligas resistentes ao calor em peças resistentes ao calor fundidas.

A soldagem de aço carbono a ligas de aço inoxidável e de níquel resistentes ao calor pode ser complicada para muitos soldadores, porque as técnicas usadas para produzir boas soldas em aços carbono são exatamente o que NÃO deve ser usado para produzir boas soldas em ligas resistentes ao calor. Nos aços carbono, a soldagem aquece o metal para líquido e a 35% de níquel seria necessária aqui. As opções mais comuns seriam RA330ou 600. As ligas 601 e X também podem ser usadas.

Em temperaturas de 871-982°c, a força de fluência e a resistência às atmosferas tornam-se os principais fatores. 309, 310 e RA330 exibem força de fluência utilizável a cerca de 982°c. O 253MA possui força de fluência utilizável bem acima de 982°c. As ligas de níquel 600, 601 RA333,602CA, HR120, Haynes 214 e peças fundidas resistentes ao calor têm resistência à fluência utilizável de até 982°c e, em alguns casos, além. Todas essas ligas podem ser usadas em ambientes inertes ou a ar a 982°c.

A cementação é tipicamente realizada entre 871 e927°c. É necessário um mínimo de 35% de níquel para resistência a cementação. RA330 e 600 são as ligas calandradas mais usadas. As ligas 601 e X são às vezes usadas em aplicações de cementação. As peças fundidas com alto níquel podem ser usadas para dispositivos quando a linearidade é crítica, mas expostas ao alto carbono, elas são quebradiças e suscetíveis a rachaduras, principalmente quando sujeitas a têmpera por água.

E quanto a temperaturas acima de 982°c?

Aços inoxidáveis e ligas de níquel são recozidos e aços Inoxidáveis são endurecidos acima de 982°c. Dispositivos e Os fornos para essas operações exigirão ligas com resistência à fluência utilizável acima de 982°c. Essas ligas incluem peças fundidas 601, RA333, 602CA e alto níquel (Fig. 1).

Ocasionalmente, ligas como HR120 e Haynes 214 também podem ser usadas. Todas essas graduações em níquel calandrado resistem à têmpera repetida em líquidos, embora seja esperado que eles mostrem alguma distorção. Todas essas ligas também devem apresentar resistência à cementação.

Um aço inoxidável, 253MA, possui resistência à Oxidação até 1093°C e resistência a fluência utilizável até 1150°C. Diferentemente das ligas de níquel, o 253MA não apresenta resistência a cementação, e seu limite de oxidação diminui na presença de vapor de água. É adequado em ambientes apenas com ar a 1093°C em atmosferas inertes a 1150°C, todas as superfícies metálicas devem estar em Atmosferas inertes, não apenas nas superfícies internas.

Essas ligas de níquel caras são economicamente viáveis?

Os custos relativos dos vários materiais de placa e chapa são Mostrados na Tabela 1(base Maio 2019). A Placa 316L de aço Inoxidável é usada como linha de base. Todas as outras ligas terão uma proporção que reflete seu preço em comparação com a chapa de 316L. O material com uma proporção de 3 é três vezes o custo da chapa de 316L. A tabela é apenas para comparação e estimativa.

Custos versos os benefícios devem ser considerados caso a caso. Um bom exemplo é decidir entre tubos radiantes fundidos ou calandrados. A experiência mostra que um tubo radiante de três pernas a partir de um tubo fundido com parede de 3/8 polegadas dura em média quatro anos. Por um custo aproximado de 40%, a mesma configuração de tubo pode ser fabricada a partir de uma folha de 602CA com parede com apenas 1/8 de polegada de espessura e dura quase nove anos.

Essa vida adicional mais do que compensa o custo inicial adicional do material calandrado. Além disso, a semana de tempo perdido para substituição de tubos pode valer muito mais em receita adicional. As economias gerais ao longo da vida útil do tubo são bastante significativas se uma organização puder esperar de 8 a 9 anos para realizar toda a economia. Um caso semelhante pode ser feito para a substituição de mufla de forno continuo por uma liga 602CA.

Outra aplicação significativa são os dispositivos soldados (Fig.2) em vez de fundidos. Algumas das grades em RA330 Distorcerão após uso prolongado e contínuo. As grades fundidas não entortam. Elas vão começar a rachar em algum Momento. Com base nos custos dos componentes, pode não haver justificativa para mudar para soldado. Se uma grade soldada mais leve puder ser usada e puder suportar uma peça extragrande ou mais de uma peça grande e ainda assim estiver dentro do limite de capacidade de forno, no entanto melhorias significativas na produtividade poderão ser feitas porque agora você está usando mais os BTUs do forno para aquecer mais peças em vez de dispositivos. Essas economias podem ser significativas.

Como soldo essas ligas entre si e com outras ligas?

Informações sobre soldagem podem ser encontradas nos sites dos fornecedores, produtores e distribuidores de metais especiais. Existem algumas combinações exclusivas de soldagem nas quais a orientação não é facilmente encontrada. Dois desses casos são a soldagem de ligas resistentes ao calor em aços carbono e soldagem de ligas resistentes ao calor em peças resistentes ao calor fundidas.

A soldagem de aço carbono a ligas de aço inoxidável e de níquel resistentes ao calor pode ser complicada para muitos soldadores, porque as técnicas usadas para produzir boas soldas em aços carbono são exatamente o que NÃO deve ser usado para produzir boas soldas em ligas resistentes ao calor. Nos aços carbono, a soldagem aquece o metal para líquido e a solidificação e o sub sequente resfriamento são análogos ao resfriamento e revenimento. O resfriamento rápido forma uma fase quebradiça, conhecida como martensita, que deve ser revenida para evitar a auto-rachadura.

O pré-aquecimento e o pós-aquecimento diminuem o resfriamento o suficiente para impedir a formação de martensita ou revenir suficientemente qualquer martensita formada. Na soldagem de liga de níquel resistente ao calor, o material é sempre uma fase única: austenita. Não há transformação de fase e, portanto, nenhum endurecimento. Em vez disso, esses materiais precisam ser rapidamente resfriados através da faixa de temperatura em que a liga solidifica.

Essa é a chave para impedir que essas soldas se quebrem. A seleção de ligas é fundamental para produzir uma solda sem rachaduras. Para aços inoxidáveis a aços carbono, o fio 309 é a liga de sua escolha. Para ligas de níquel e aço carbono, o fio 82 é a liga usada com mais frequência.

Outras opções de ligas de níquel para aço carbono incluem RA330-04 e RA333. Ao soldar novas peças fundidas em liga de níquel resistente ao calor, 309 e 82 são as ligas mais comuns de escolha. OS RA330-04, RA333 E RA602CA também foram utilizados, dependendo da química da fundição.

A soldagem de reparo de peças fundidas usadas é muito mais complicada. As peças fundidas tornam-se fragilizadas pelo serviço contínuo. Simplesmente verificar como o produto fundido é magnético pode ajudar determinar se o reparo da solda é viável.{1} Ligas altamente magnéticas são quebradiças e propensas a trincas.

Quando há apenas magnetismo leve ou apenas um leve puxão, as chances de reparo bem-sucedido da solda aumentam. O processo de arco metálico protegido é o método preferido para reparo de soldagem.

A soldagem a arco GMAW (Gas Metal Arc. Welding) ou gás-metal (geralmente chamada de MIG) e a soldagem a arco GTAW (GasTungsten Arc. Welding) ou gás de tungstênio (muitas vezes referida como TIG) são os métodos preferidos para soldar ligas resistentes ao calor. Ambos os processos de arco empregam consumíveis de metal nu e requerem blindagem de gás inerte.

A soldagem com fio desencapado é preferida para a fabricação de ligas resistentes ao calor. No entanto, a soldagem de arco ou vareta de metal blindado é preferida para soldagem de reparo, onde a proteção é fornecida pelo fluxo e pelos gases do revestimento do fluxo. A soldagem a arco de núcleo de fluxo é outro processo de soldagem no qual os fluxos e os gases de proteção fornecem proteção.

A soldagem a arco com arames tubulares e fluxo no núcleo é um processo produtivo capaz de funcionar em alta velocidade. Essas velocidades rápidas são suficientes para prender as partículas de escória na solda (Fig. 3) antes que elas possam subir à superfície. A escória se torna um defeito nesses casos. Embora não seja tão prevalente, o aprisionamento de escória também pode ocorrer em processos de arco metálico protegido. Por esses motivos, qualquer método de solda que cria escória é menos preferido, exceto na soldagem de reparo, onde o processo de aderência pode produzir os melhores resultados e o mínimo de trincas.

Quando devo usar material calandrado/soldado e quando devo usar uma peça fundida?

Existem razões convincentes para justificar o uso de materiais trabalhados e fundidos em aplicações resistentes ao calor. As principais vantagens das peças fundidas incluem: maior resistência à fluência devido ao maior carbono, custos unitários mais baratos quando podem ser produzidos em massa; a capacidade de projetar e fabricar formas complexas: e a capacidade de fundir químicas mais complexas com porcentagem mais altas de elementos de liga benéficos, como cromo (Cr) e alumínio (Al).

As vantagens dos materiais trabalhados incluem: menor custo para quantidades menores, melhores estoques de materiais forjados, facilidade de fabricação, melhor soldabilidade (principalmente para trabalhos de reparo), disponibilidade de tamanho individual menor e prazos de entrega tipicamente mais curtos para pedidos de menor quantidade.

Outra consideração é quando o mais leve é melhor. Um tubo radiante fundido, com maior resistência à fluência do que um tubo calandrado e soldado, parece ser a melhor opção. No entanto, um tratador térmico comercial usava um tubo radiante calandrado de 602CA e parede de 1/8 de polegada, que durava um pouco mais do que o dobro do tempo de um tubo fundido de parede de 3/8 de polegada no mesmo forno. Como o tubo trabalhado pesava 1/3 do tamanho do tubo fundido e tinha apenas que suportar seu próprio peso, as propriedades, com alta ductilidade à temperatura, compensavam mais a resistência à fluência do produto fundido.

Existem várias considerações para fundido versus trabalhado no que se refere a grades. É a experiência de muitos tratadores térmicos que as grades fundidas permanecem retas, enquanto as grades soldadas se deformam e entortam. Por outro lado, as grades fundidas frequentemente quebram nas juntas ao longo do tempo. Não há tempo de inatividade real associado à substituição de uma grade quebrada, a menos que a grade quebre durante o tratamento térmico e as peças sejam perdidas; nesse caso, pode haver um tempo de inatividade significativo. As grades fundidas também podem pesar significativamente mais do que a grade soldada.

Isso significa que mais peças podem entrar em uma grade soldada antes que a capacidade do forno seja atingida. Uma grade soldada mais leve também permite que mais BTUs sejam usados para aquecer peças em vez de acessórios, reduzindo os custos unitários do tratamento térmico.

Por que Alguns Equipamentos Racham ou Entortam, Mesmo Quando Operam Abaixo dos Limites de Temperatura Percebidos?

Um fator que muitas vezes é ignorado pelos projetistas de componentes de alta temperatura é a expansão térmica e os gradientes térmicos. O coeficiente de expansão térmica é uma propriedade intrínseca de liga especifica que aumenta com a temperatura. O uso de diferentes materiais com diferentes coeficientes de expansão térmica faz com que um componente cresça mais que outro a temperaturas elevadas.

Componentes grandes podem estar sujeitos a gradientes térmicos quando algumas peças estão na área mais quente do forno e outras são blindadas. As áreas quentes desejam expandir, enquanto as áreas mais frias e protegidas impedem essa expansão. Quando o componente não pode se mover, crescer ou contrair livremente, isso cria tensões no componente e a área restrita pode dobrar ou rachar (Fig. 4).

Os métodos para minimizar o impacto dos gradientes térmicos incluem uma folga planejada, juntas de expansão e uso de materiais mais finos em áreas críticas. Os projetistas precisam observar que os reforços, que são ótimas ferramentas para empregar em temperatura ambiente, têm efeitos opostos em altas temperaturas. Eles impedem o crescimento de outros componentes, o que força a deformação.

Esta liga é usinável ?

Assim como existem sites para ajudar na seleção do fio de solda, existem alguns sites com informações muito específicas sobre números de usinagem e usinabilidade relativa.{3,4}

A maioria das ligas possui um número de usinabilidade relativo que é a porcentagem da velocidade de usinagem da liga em questão em comparação com a velocidade de usinagem da liga em questão em comparação com a velocidade de usinagem da usinagem livre B1112.{3,4} A usinabilidade relativa das ligas comuns resistentes ao calor é mostrada na Tabela 2.

Considere uma empresa que usa 316L regularmente e que agora precisa usinar um componente do RA330. A tabela mostra que o 316L tem uma usinabilidade relativa de 44, enquanto o RA330 tem uma usinabilidade relativa de 24.

Usando esses dados, a velocidade inicial do RA330 deve ser (24/44), ou 55% da velocidade usada para 316. A partir daí, pequenos ajustes podem precisar ser feitos.

Observe que esses números são baseados em ferramentas de aço de alta velocidade. Hoje, essas ligas são geralmente usinadas com ferramentas de metal duro em vez de aços de alta velocidade. As ferramentas de metal duro permitem velocidades mais rápidas, mas na maioria das vezes a usinabilidade relativa não muda.

*RA330 e RA333 são marcas registradas da Rolled Alloys.

*253MA é uma marca registrada da Outokumpu.

*602CA é uma marca registrada da VDM.

*HR120 e Haynes 214 são marcas registradas da Haynes Internacional.

A revisão da tradução deste artigo foi gentilmente feita por Luiz Roberto Hirschheimer da Hirschheimer serviços Ltda.

Fonte: Revista Industrial Healing